Période du projet : Octobre - Décembre 2016

Brême

Consultants impliqués : 2

Objectif du conseil REFA

Dans l’entreprise métallurgique, il s’agissait d’identifier les potentiels d’optimisation dans les domaines de la fabrication CNC et du montage. Selon une approche globale, il fallait pour cela examiner tous les processus de production et le flux de matériaux dans la fabrication et le montage. Il s’agissait notamment d’analyser la productivité et la coordination des interfaces.

Approche

Les mesures suivantes ont été prises pour dresser l’état des lieux :

- Analyse de toutes les procédures et de tous les processus

- Analyse des processus et des activités des employés

- Étude de l’organisation du stock et du flux de matériaux

- Évaluation de la part de temps sans valeur ajoutée

Résultats de l’analyse de potentiel

1. Les niveaux d’utilisation CNC

Pour déterminer les niveaux d’utilisation principaux des machines (43 machines), des observations instantanées ont été réalisées sur dix jours de travail

L’utilisation principale est une utilisation planifiée et directe du moyen de production en fonction de sa destination (tournage, fraisage, affilage...).

L’utilisation secondaire est une utilisation indirecte du moyen de production (préparation, programmation...), au cours de laquelle celui-ci est préparé, alimenté, vidé ou remis dans son état initial de manière planifiée en vue de l’utilisation principale, ou au cours de laquelle il est immobilisé afin de pouvoir contrôler l’objet de travail à l’intérieur du moyen de production.

Dans le cas des observations instantanées, on ne mesure pas, mais on observe à différents moments. Grâce à la multiplicité des Observations, il en résulte une grande précision statistique.

L’analyse a identifié les points faibles suivants :

- manque d’ordres

- manque de personnel

- Temps d’attente des machines à cause de la commande de deux machines

Résumé

Les Niveaux d’utilisation (utilisation principale, préparation, programmation) se situent entre 60 % et 90 % - ce qui correspond à la Planification de la capacité.

Le pourcentage des temps d’attente des machines dans le cas de l’utilisation de deux machines varie entre 7 % et 40 %.

Des capacités machines libres sont dues à un manque d’opérateurs ou à un manque d’ordres.

2. Le processus de planification

Dans la vente, la planification, la production et les achats, une approche compartimentée est très présente, la coordination et la communication entre ces éléments doivent être améliorées de manière significative. Par exemple, il n’existe pas de processus de planification intersectorielle avec calendrier. Il existe certes une disposition pour les machines CNC, mais le transfert vers une planification de la capacité n’est pas optimal.

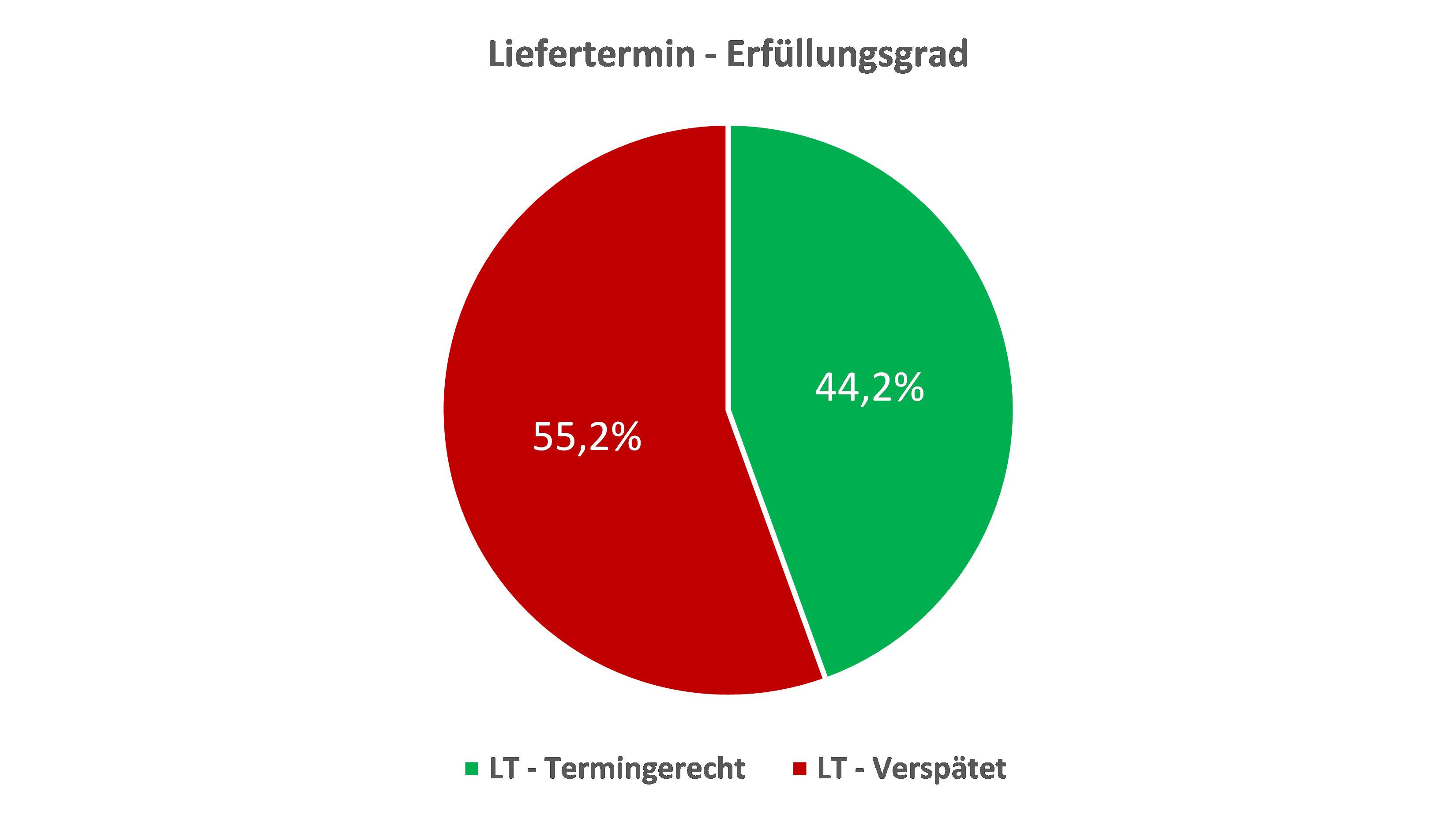

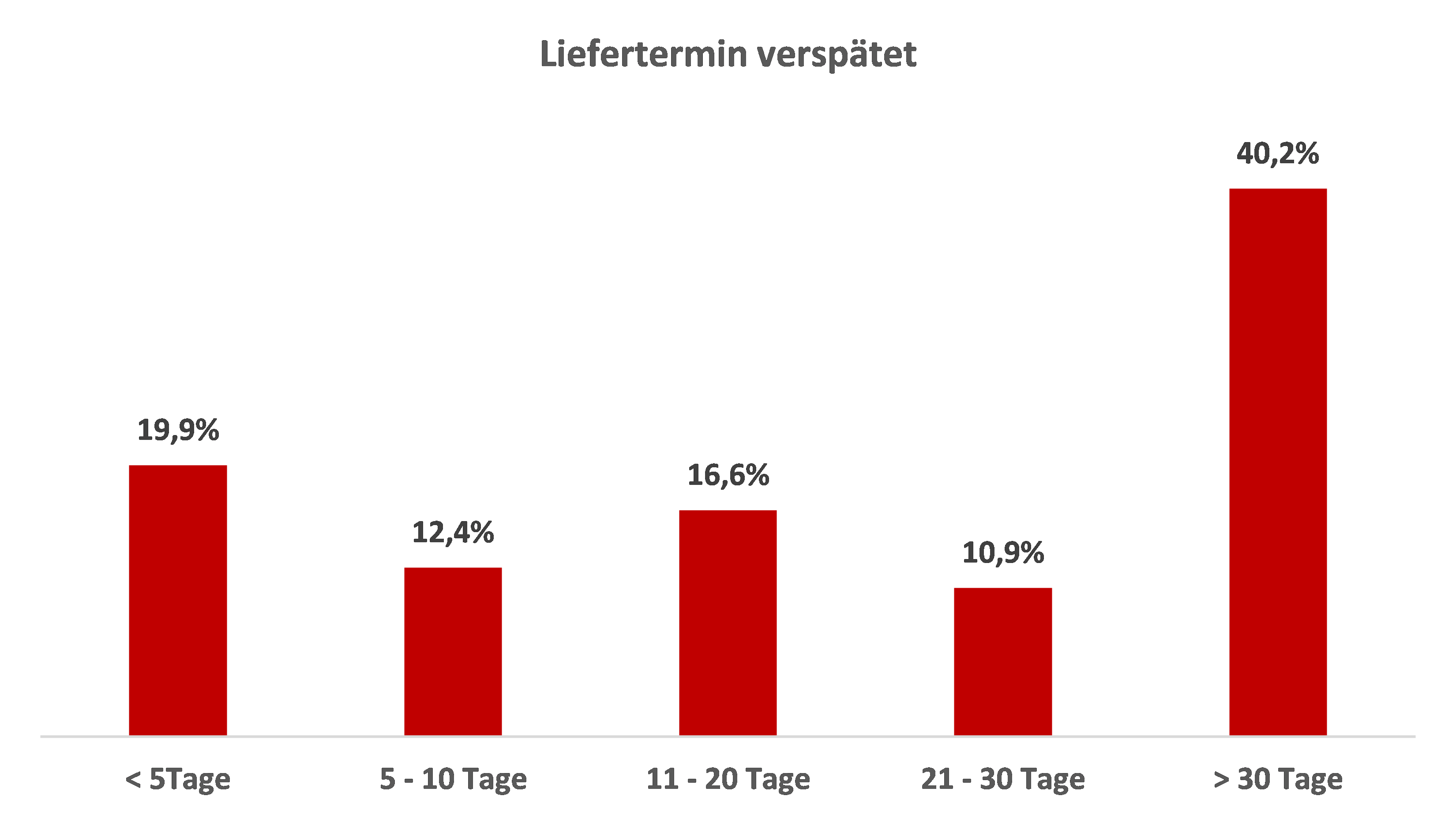

3. Le taux de respect des délais

Les écarts de délais sont significativement élevés pendant la période d’observation (voir figures 1 et 2).

4. La gestion du matériel dans le montage final

Le montage dispose d’une navette Kardex dans lequel sont stockés des modules de construction prémontés. L’analyse a révélé que les étagères du système n’étaient pas entièrement occupées. La production des modules de construction n’envoie aucune notification de fin de fabrication de l’ordre utilisable. Les enregistrements supplémentaires dans le système sont effectués à partir du stock sur la base des fiches manuscrites des employés de la production. La détermination manuelle des besoins pour les modules de construction prémontés est soit effectuée « au feeling », soit déclenchée lorsque des modules de construction manquants sont détectés.

5. L’approvisionnement en matériaux dans le montage final

En principe, tous les matériaux sont préparés en fonction de la quantité commandée. La mise à disposition des ordres/matériaux est assurée par l’entrepôt central. Les petites commandes (lots de petite taille) sont regroupées et traitées ensemble. Lors du changement d’ordre, tous les employés de la production des différentes lignes préparent les matériaux.

6. Les lignes de montage

Les postes de travail des lignes de montage participent au montage final avec des temps de traitement très différents, par ex. poste de travail 1 & 2 50 s

poste de travail 3 14 s

poste de travail 4 85 s

poste de travail 5 46 s

poste de travail 6 50 s

poste de travail 7 52 s

poste de travail 8 46 s

poste de travail 9 90 s

poste de travail 10 - 12 312 – 457 s

poste de travail 13 39 s

poste de travail 14 38 s

En raison des différents temps de traitement, on travaille inévitablement avec une marge de manœuvre en cas de situations imprévues.

7. Assemblage dans le pré-montage central

Pour chaque prémontage, des ordres sont créés à partir du stock, les matériaux sont préparés en fonction de la quantité commandée.

Le prémontage central n’est pas contrôlé et alimenté par un système Kanban. Il manque donc également un entrepôt de production correspondant (supermarché) pour la gestion des modules de construction prémontés.

Résumé de l’état des lieux actuel

Sur la base de l’état actuel/de l’Analyse de potentiel, REFA Consulting a élaboré, en étroite collaboration avec le client, une liste To-Do qui est actuellement mis en œuvre progressivement. Une réduction des coûts à travers l’augmentation des potentiels de 15 à 20 % semble réaliste et réalisable.

Bettina Dirks

Bettina Dirks