Periodo del proyecto: Octubre - diciembre de 2016

Bremen

Asesores involucrados: 2

Objetivo del asesoramiento REFA

En la empresa metalúrgica debían identificarse los potenciales de optimización en las áreas de producción y montaje con CNC. Siguiendo un enfoque holístico, había que examinar todos los procesos de producción y el flujo de materiales en la fabricación y el montaje. En particular, había que analizar la productividad y la coordinación de las interfaces.

Procedimiento

Se llevaron a cabo las siguientes medidas para registrar la situación actual:

- Análisis de todos los flujos y procesos

- Análisis de flujos de trabajo y actividades de los empleados

- Examen de la organización del almacén y del flujo de materiales

- Valoración de las cuotas de tiempo que no crean valor.

Resultados del análisis de potencial

1. Los índices de utilización del CNC

Para determinar los principales grados de utilización de las máquinas (43 máquinas), a lo largo de diez días de trabajo se llevaron a cabo Muestreos de actividades.

El uso principal es un uso planificado y directo del recurso operativo en conformidad con su finalidad (torneado, fresado, afilado...).

El uso secundario es un uso indirecto del recurso operativo (preparación, programación...), por el que se prepara para el uso principal, se carga, se vacía o se devuelve a su estado original según la planificación, o por el que se queda parado para poder comprobar el objeto de trabajo dentro del recurso operativo.

Durante los muestreos de actividades no se mide, sino que se observa en diferentes momentos. Debido al gran número de Observaciones, se obtiene en una alta precisión estadística.

El análisis identificó los siguientes puntos débiles:

- pedidos perdidos

- falta de personal

- Tiempos de espera de las máquinas debido al uso de dos máquinas

Resumen

Los Grados de utilización (uso principal, preparación, programación) están entre el 60 % y el 90 % - esto corresponde a la Planificación de la capacidad.

La cuota de tiempos de espera de las máquinas en el caso de un uso de dos máquinas está entre el 7 % y el 40 %.

Las capacidades libres de las máquinas surgen por falta de personal de operación o por falta de pedidos.

2. El proceso de planificación

En las áreas de ventas, planificación, producción y compras existe una manera de pensar en los límites departamentales muy marcada; la coordinación y la comunicación entre ellas debe mejorar considerablemente. Por ejemplo, no existe un proceso de planificación interdepartamental y temporal. Aunque existe un sistema de programación para las máquinas CNC, la transición a la planificación de la capacidad no es óptima.

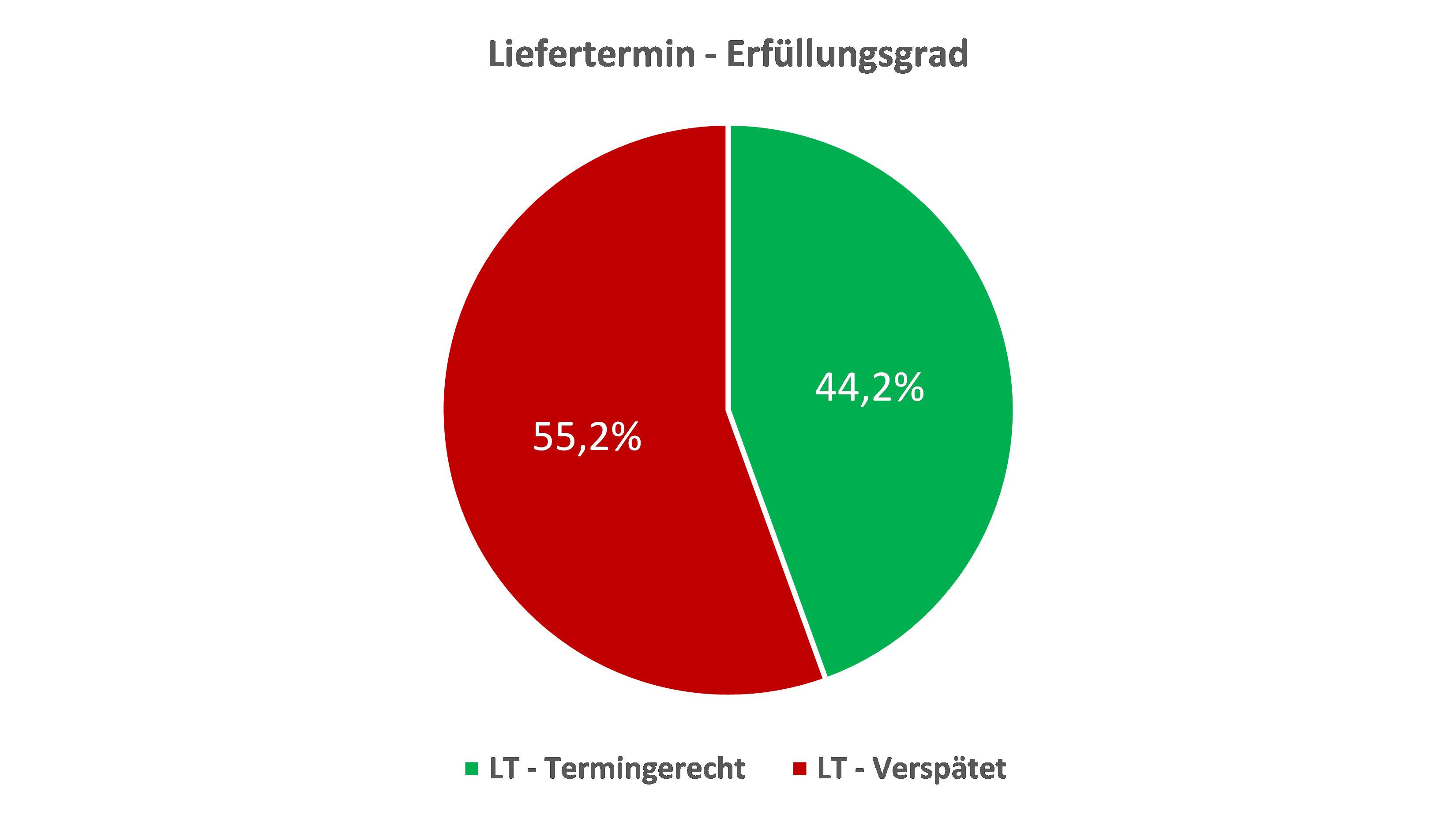

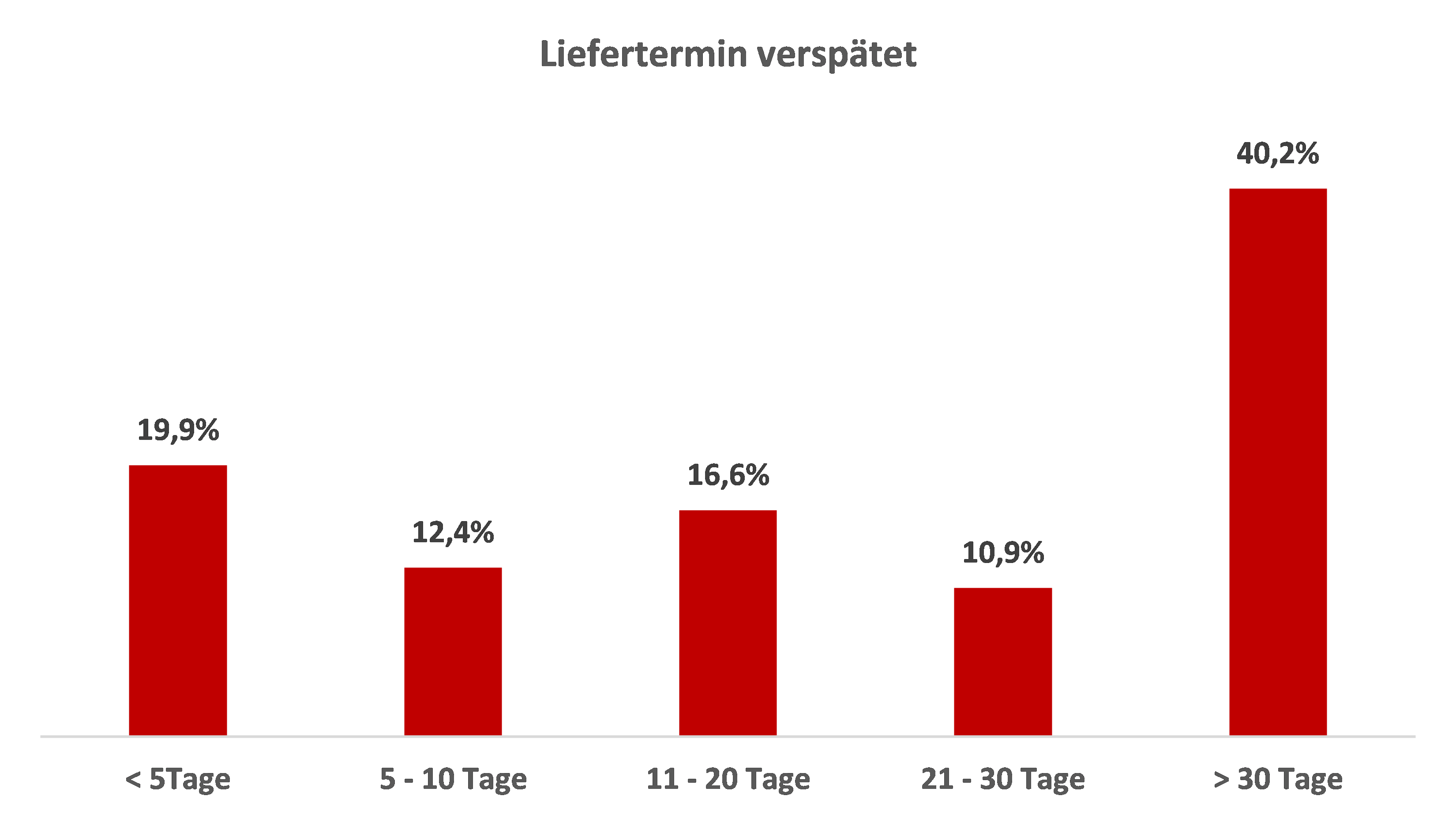

3. El grado de cumplimiento de los plazos

Las desviaciones de los plazos son significativamente altas durante el periodo de observación (véanse las figuras 1 y 2).

4. Gestión de materiales en el montaje final

El departamento de montaje dispone de una lanzadera Kardex en la que se almacenan los componentes premontados. Durante el análisis, se comprobó que los estantes del sistema no están enteramente ocupadas. No hay ningún mensaje de finalización de pedido utilizable desde la producción de los componentes. Las adiciones de pedidos al sistema las realiza el almacén a partir de notas manuscritas del personal de producción. La evaluación manual de la demanda de los componentes premontados se realiza "a tientas" o se inicia cuando se detectan componentes que faltan.

5. El suministro de material en el montaje final

Básicamente, todos los materiales se recogen en función de la cantidad de pedido. El almacén central proporciona los pedidos/materiales. Los pedidos pequeños (tamaños de lote reducidos) se reúnen y se procesan conjuntamente. Cuando se modifica el pedido, todos los trabajadores de producción de las distintas células preparan los materiales.

6. Las células de montaje

Las estaciones de trabajo de las células de montaje intervienen en el montaje final con tiempos de procesamiento muy diferentes, por ejemplo, estación de trabajo 1 y 2 50 s

estación de trabajo 3 14 s

estación de trabajo 4 85 s

estación de trabajo 5 46 s

estación de trabajo 6 50 s

estación de trabajo 7 52 s

estación de trabajo 8 46 s

estación de trabajo 9 90 s

estación de trabajo 10 - 12 312 - 457 s

estación de trabajo 13 39 s

estación de trabajo 14 38 s

Debido a los diferentes tiempos de procesamiento, el trabajo se realiza inevitablemente con una margen de maniobra para situaciones imprevistas.

7. Premontaje central

Para cada premontaje, el almacén crea los pedidos correspondientes y los materiales se recogen en función de la cantidad de pedido.

Por lo tanto, el premontaje central no se controla y se suministra a través de un sistema Kanban. Esto significa también que no existe el correspondiente almacén de producción (supermercado) para gestionar los componentes premontados.

Resumen de la situación actual

Sobre la base de la situación actual descrita anteriormente/el Análisis de potencial, REFA Consulting ha elaborado un plan de trabajo en estrecha colaboración con el cliente. Éste se está aplicando actualmente paso a paso. Una reducción de los costes aumentando los potenciales en la dimensión del 15 - 20 % parece alcanzable y realista.

Bettina Dirks

Bettina Dirks