Periodo del progetto: Ottobre - Dicembre 2016

Brema

Consulenti coinvolti: 2

Obiettivo della consulenza REFA

Nell'azienda metalmeccanica dovevano essere identificati i potenziali di ottimizzazione nei settori della produzione e della produzione CNC. Seguendo un approccio olistico, era necessario esaminare tutti i processi di produzione e il flusso di materiali nella produzione e nell’assemblaggio. In particolare, andavano analizzati la produttività e il coordinamento delle interfacce.

Approccio

Per registrare la situazione attuale sono state eseguite le seguenti misure:

- Analisi di tutti i flussi di lavoro e dei processi

- Analisi dei flussi di lavoro e delle attività dei dipendenti

- Perizia sull’organizzazione del magazzino e sul flusso di materiali

- Valutazione delle quote di tempo senza valore aggiunto

Risultati dell’analisi di potenziale

1. I livelli di utilizzo CNC

Per determinare i principali livelli di utilizzo delle macchine (43 macchine), sono stati effettuati Campionamenti delle attività nell’arco di dieci giorni lavorativi.

L’utilizzo principale è un uso programmato e diretto della risorsa operativa nel senso della sua destinazione d’uso (tornitura, fresatura, rettifica...).

L’utilizzo secondario è un uso indiretto della risorsa operativa (messa a punto, programmazione...), in cui la risorsa operativa viene preparata per l’utilizzo principale, caricata, svuotata o riportata allo stato originale come previsto, o in cui rimane ferma per poter controllare l’oggetto di lavoro all’interno della risorsa operativa.

Il campionamento delle attività non viene misurato, ma osservato in momenti diversi. Tramite il numero di Osservazioni si ottiene un’elevata accuratezza statistica.

L’analisi ha individuato le seguenti debolezze:

- ordini mancanti

- personale mancante

- Tempi di attesa delle macchine dovuti al funzionamento a due macchine

Sintesi

I Livelli di utilizzo (utilizzo principale, messa a punto, programmazione) sono compresi tra il 60 % e il 90 % - ciò corrisponde alla Pianificazione della capacità.

La quota di tempi di attesa delle macchine con funzionamento a due macchine è compresa tra il 7% e il 40%.

Le capacità libere delle macchine sono dovute alla mancanza di personale operativo o alla mancanza di ordini.

2. Il processo di pianificazione

Nelle vendite, nella pianificazione, nella produzione e negli acquisti vi è un pensiero dipartimentale; il coordinamento e la comunicazione tra di loro vanno migliorati in modo significativo. Non esiste ad esempio un processo di pianificazione interdipartimentale con programmazione di dati. Sebbene esista un sistema di programmazione per le macchine CNC, il passaggio alla pianificazione della capacità non è ottimale.

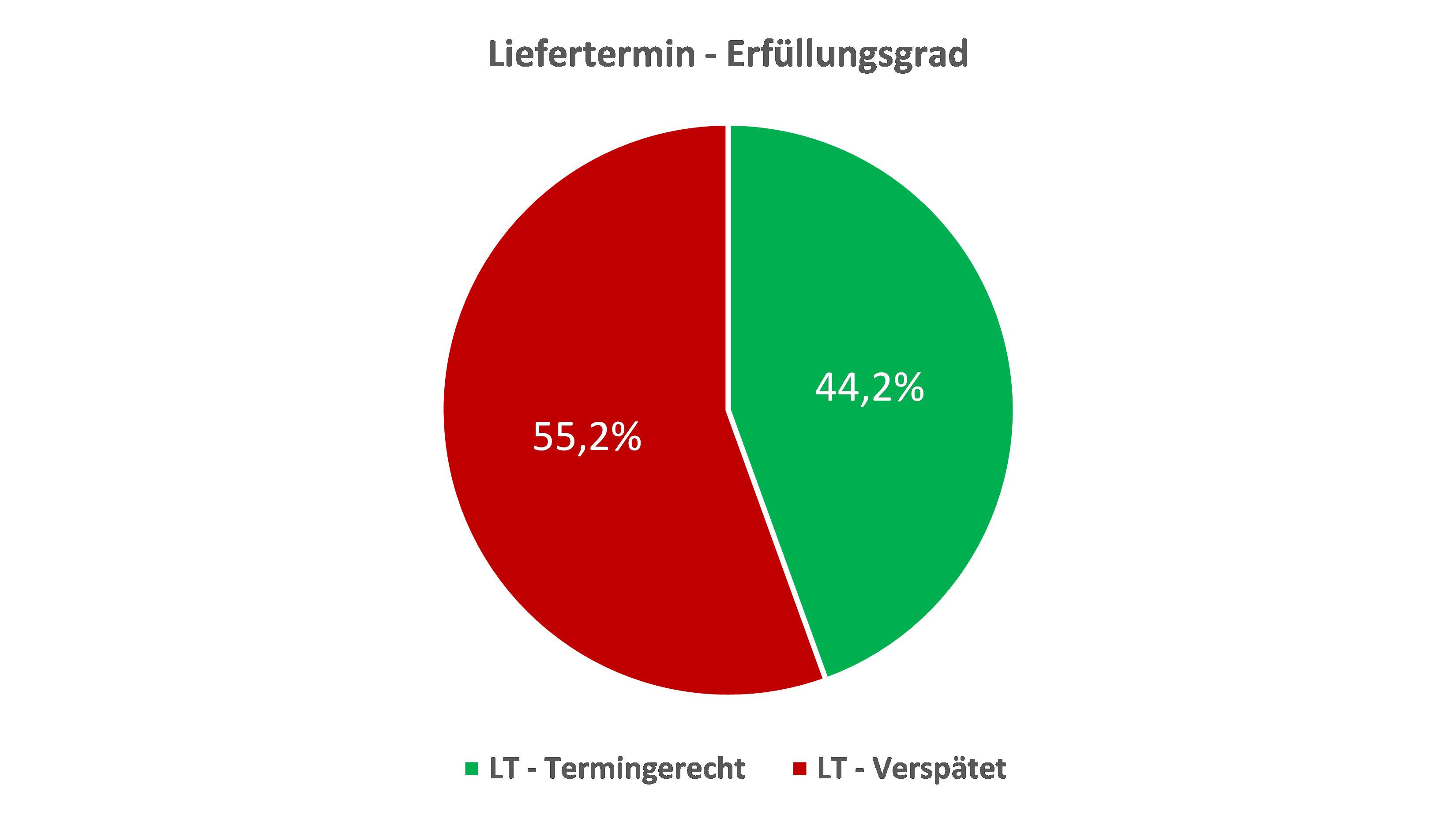

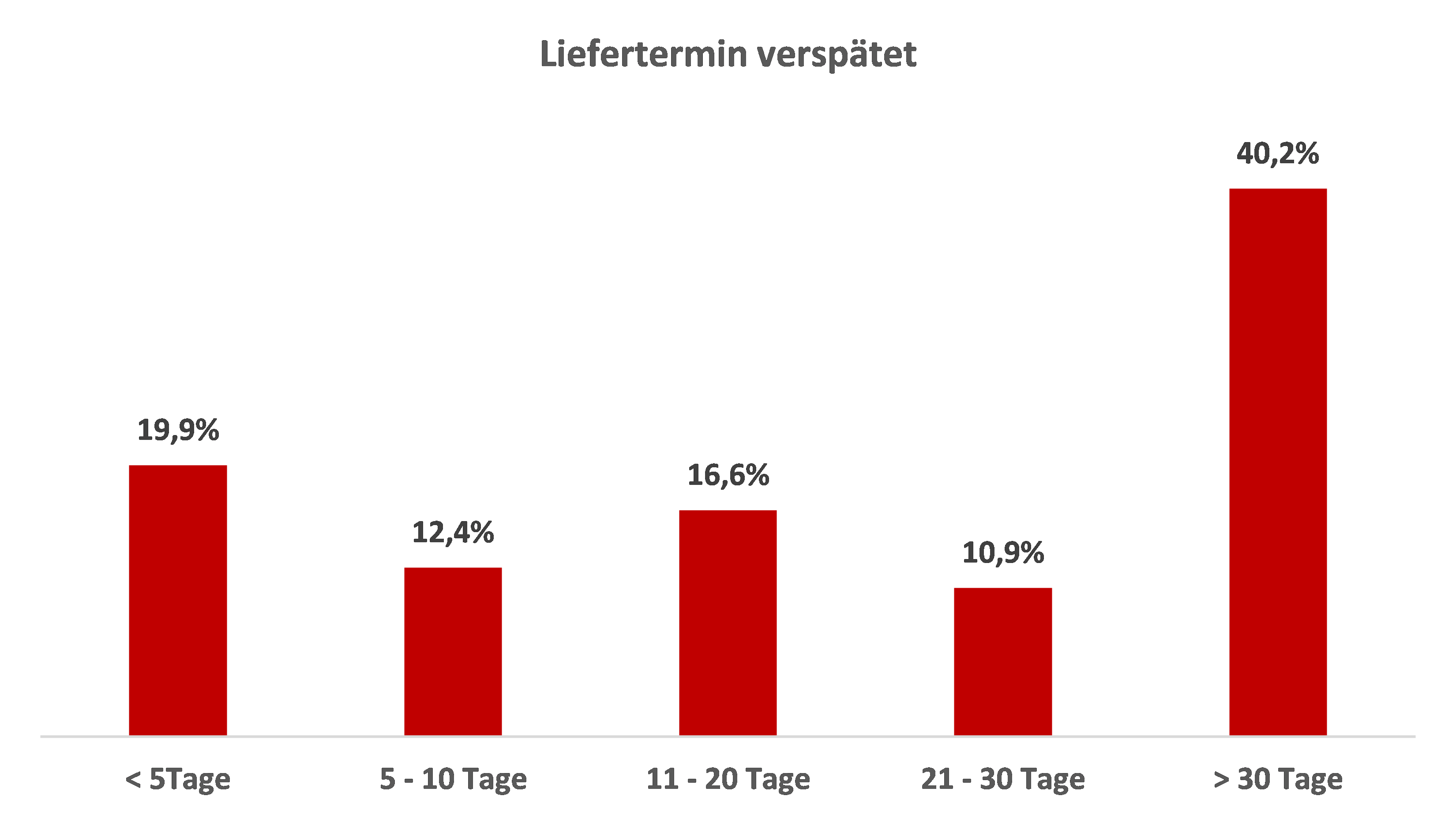

3. Il grado di adempimento della scadenza

Le deviazioni delle scadenze sono significativamente elevate durante il periodo di osservazione (cfr. figure 1 e 2).

4. Gestione dei materiali nell’assemblaggio finale

L’assemblaggio dispone di uno shuttle Kardex in cui vengono stoccati gli insiemi di componenti preassemblati. Durante l’analisi è emerso che i vassoi del sistema non sono interamente occupati. Non esiste una notificazione di completamento dell’ordine utilizzabile dalla produzione degli insiemi di componenti. Le aggiunte al sistema vengono fatte dal magazzino sulla base delle note scritte a mano dal personale di produzione. Il rilevamento manuale dei requisiti per gli insiemi di componenti preassemblati viene effettuata “a intuito” o attivata quando vengono rilevati insiemi di componenti mancanti.

5. La fornitura di materiali nell’assemblaggio finale

In pratica, tutti i materiali vengono preparati in base alla quantità dell’ordine. Il magazzino centrale fornisce gli ordini/materiali. Gli ordini minori (lotti di dimensioni ridotte) vengono riuniti ed elaborati congiuntamente. Quando l’ordine viene modificato, tutto il personale di produzione delle singole isole prepara i materiali.

6. Le isole di assemblaggio

Le postazioni di lavoro delle isole di assemblaggio sono coinvolte nell’assemblaggio finale con tempi di elaborazione molto diversi, ad esempio posto di lavoro 1 e 2 50 s

posto di lavoro 3 14 s

posto di lavoro 4 85 s

posto di lavoro 5 46 s

posto di lavoro 6 50 s

posto di lavoro 7 52 s

posto di lavoro 8 46 s

posto di lavoro 9 90 s

posto di lavoro 10 - 12 312 - 457 s

posto di lavoro 13 39 s

posto di lavoro 14 38 s

A causa dei diversi tempi di elaborazione, il lavoro viene inevitabilmente svolto con buffer

7. Montaggio nel pre-assemblaggio centrale

Per ogni pre-assemblaggio, gli ordini vengono creati dal magazzino e i materiali vengono preparati in base alla quantità ordinata.

Il pre-assemblaggio centrale non è quindi controllato e fornito tramite un sistema Kanban. Ciò significa anche che non esiste un corrispondente magazzino di produzione (supermercato) per la gestione degli insiemi di componenti preassemblati.

Sintesi della situazione attuale

Sulla base della situazione attuale sopra descritta/l’Analisi di potenziale, REFA Consulting ha elaborato un piano di lavoro in stretta collaborazione con il cliente, che attualmente viene implementato passo dopo passo. Una riduzione dei costi aumentando i potenziali nella dimensione del 15-20% sembra raggiungibile e realistica.

Bettina Dirks

Bettina Dirks