Période du projet : Décembre 2016 - Janvier 2017,

Autriche, Vorarlberg

Consultants impliqués : 1

Situation de départ

Une entreprise de l’industrie métallurgique de Vorarlberg a demandé à REFA-Beratung une analyse globale du potentiel. Les processus de production, l’approvisionnement en matériaux, le flux de matériaux, la productivité et la coordination des interfaces ont été analysés.

Objectif du conseil REFA

L’objectif du conseil était d’effectuer des analyses détaillées et d’élaborer des propositions servant de base de décision à la direction en matière d’optimisation du flux de matériaux et l’organisation du stock.

Les thèmes suivants ont été inclus dans l’analyse :

- Analyse des Flux de travail et Processus actuels.

- Saisie de l’état actuel

- Analyse des processus et des activités des employés

- Organisation du stock et flux de matériaux

- Évaluation des parts de temps sans valeur ajoutée

Approche REFA

Analyse de l’état actuel

L’analyse de l’état actuel a permis de faire un certain nombre de constatations qui seront attribuées aux domaines concernés dans ce qui suit.

Gestion du matériel

- 7 zones différentes de stockage de matériel dans la construction métallique

- Plusieurs zones de stockage de matériel dans la construction en aluminium

- Lieux de stockage non définis

- Stockage partiellement à l’horizontale - besoin d’espace

- Matériaux non stockés selon leurs types

- Pièces en stock non saisies dans le système informatique

- Les besoins en matériel doivent être déterminés et contrôlés manuellement

- Ensuite, les besoins en matériel sont corrigés

- Aucune possibilité d’effectuer des réservations via un système informatique

Stockage de matériel

Traitement de tôle

- Le chargement et le déchargement des rayonnages ne sont possibles qu’avec un chariot élévateur

- Les temps d’attente pour les chariots élévateurs sont standard

- Le stockage des tôles perturbe le déroulement du montage

- Trop peu d’espace de stockage sur les rayonnages

- Travail en partie sans gants - risque d’accident

- Situation critique au niveau de l’espace - risque d’accident

Informatique - gestion des données

Dans le domaine administratif, on travaille avec quatre systèmes informatiques :

- Logikal: Création de l’ordre de travail et de la liste de pièces, en partie avec gestion des numéros de matériaux

- FINK – Zeit: Saisie des temps de présence

- Hueck Map: Calcul des coûts et inventaire sur la base des numéros de matériaux

- ORG Serv: Comptabilité et temps d’ordre - pas de gestion des numéros de matériaux

Un transfert des numéros de matériaux du système Hueck Map vers ORG Serv n’a pas lieu, mais serait possible.

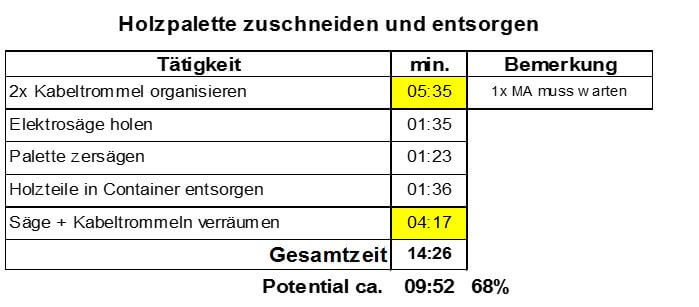

Parts de temps non productives

L’exemple du processus de travail « scier une palette de bois et l’éliminer » permet de mettre en évidence les parts de temps improductives.

État souhaité/Analyse du potentiel

Sur la base de l’analyse de l’état actuel, REFA-Beratung a élaboré les recommandations suivantes pour l’état souhaité :

Gestion du matériel

- Stockage des matériaux principalement en position debout - espace

- Définition des lieux de stockage

- Stockage des matériaux par type

- Détermination du système informatique principal

- Tous les matériaux stockés doivent être enregistrés dans le système informatique.

- Enregistrements d’entrées et de sorties dans le système informatique

- Intégration du processus d’offre et de commande

Organisation du stock

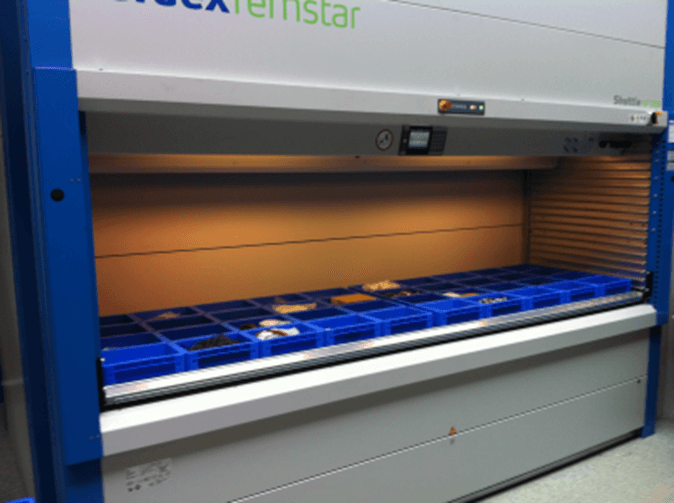

L’organisation du stock/des rayonnages et l’organisation des espaces de stockage doit être modifiée pour passer à un stockage à navette (paternoster). Un stockage centralisé par navette permet de réduire la surface de stockage au total.

Stockage par navette

Ainsi, environ 152 m² d’espace de stockage actuel peuvent être utilisés comme bureaux ou comme espace de production et de stockage.

Les données clés pour une solution de navette :

- Hauteur de la navette // 7 m

- Largeur de la navette // 3,9 m

- Nombre d’étagères (pour une hauteur de conteneur de 200 mm) // 55 pièces

- Charge admissible par étagère // 500 kg

- Surface de stockage //139 m²

Prix indicatifs :

- Kardex Shuttle // 50 000 €

- Commande Power Pick Global // 2 500 €

- Récipient de stockage // 2 000 €

Total : 54 500 €

Parts de temps improductives

- Personnel supplémentaire dans l’entrepôt - est prévu

- Installer la fabrication de tôles selon un nouveau agencement

- Investissement dans un chariot élévateur supplémentaire - leasing

- Conteneur à déchets avec dispositif de compression pour le bois

- Préparation du matériel pour les équipes de montage la veille au soir

- Investissement dans une tronçonneuse à essence

- Intégration informatique des processus de commande et d’offre

- Pas de Temps d’attente des employés lorsque le magasinier n’est pas dans l’entrepôt

Résumé

Les recommandations des conseillers REFA permettent de réaliser les avantages suivants :

- Adaptation d’un espace de bureau supplémentaire

- Réduction considérable des temps non productifs

- Réduction des coûts de production

- Réduction de l’effort d’inventaire

- Fabrication séparée de tôles

- La technique contrôle la disponibilité du matériel

- Augmentation de la disponibilité du matériel grâce à l’informatique (réglementation par rapport aux stocks minimaux)

- Données de base et données de mouvement dans un système principal

- Mise en place d’un Système d’indicateurs pour la direction - comparaison des objectifs et de l’état actuel

Bettina Dirks

Bettina Dirks