Periodo del proyecto: Octubre 2016 - Enero 2017

Austria, Vorarlberg

Asesores involucrados: 2

Situación inicial

En una empresa metalúrgica, la fabricación mecánica es un cuello de botella para el suministro de la fabricación en serie posterior. La dirección encargó a los asesores REFA una revisión externa de la planificación, los procesos y los flujos de trabajo, así como de la utilización de la planta, especialmente en el área problemático del "torneado duro y el rectificado cilíndrico".

Objetivo del asesoramiento REFA

El objetivo del asesoramiento era realizar análisis detallados y elaborar propuestas para mejorar los flujos de trabajo y procesos, así como optimizar el flujo de materiales.

Encargo y procedimiento

Registro de la situación actual

- Análisis detallado del proceso de planificación interno y externo desde la recepción de pedidos hasta la planificación de los mismos

- Análisis detallado de la planificación de la capacidad interna y externa de los empleados y las máquinas

- Análisis de los flujos de trabajo de los empleados, especialmente en las plantas afectadas por cuellos de botella: ¿Quién hace qué y, sobre todo, cómo?

- Análisis de la actividad de los empleados -especialmente en las plantas afectadas por cuellos de botella- para registrar las cuotas de tiempo productivo e improductivo de los empleados

- Análisis del flujo de materiales -especialmente en las plantas afectadas por cuellos de botella- para determinar el alcance temporal del suministro y la eliminación de materiales y qué problemas de interfaz surgen

- Análisis de los tiempos de preparación -especialmente en las plantas afectadas por cuellos de botella- para egistrar y evaluar detalladamente las actividades y los flujos de trabajo de cada una de las etapas de preparación

- Análisis del grado de utilización de las plantas. Los tiempos de uso principal y secundario de las plantas se registran mediante muestreos de actividades.

- Evaluación de las cuotas de tiempo productivo e improductivo de los empleados. A partir de la distribución porcentual de las cuotas de tiempo productivo e improductivo, se pueden elaborar sugerencias para posibles nuevos flujos de trabajo, actividades y un flujo de materiales optimizado.

Determinación del potencial

A partir de los análisis anteriores, se identificaron los potenciales y, si era posible, se evaluaron monetariamente.

Medidas para aprovechar el potencial

Potencial 1:

Considerar los factores de planificación (planificación de la capacidad)

También hay que tener en cuenta los siguientes factores de planificación en la capacidad disponible por máquina:

- Cuota de fallo en % - Determinación de las capacidades no disponibles por año y máquina

- Cuota de interrupción en % - resulta del Análisis del grado de utilización por máquina (interrupciones durante el turno)

Potencial 2:

Reducir las cuotas de tiempo improductivo

Reducción de las cuotas de tiempo improductivo en los tornos del actual ≥ 35 % a través de

- la eliminación de la programación en la máquina: los programas se escriben de antemano.

- la instalación de la preparación de la herramienta (posiblemente por la serrería)

Potencial 3:

Reducir los tiempos de preparación

Hay que analizar las causas de pedidos urgentes y eliminar sucesivamente los "pedidos urgentes caseros".

Gracias al nuevo proceso de planificación, ya no hay pedidos no planificados y, por tanto, no hay interrupciones de pedidos.

La capacidad de los pedidos con mayor prioridad debe planificarse continuamente en el nuevo proceso de planificación.

Potencial 4:

Reducir los tiempos secundarios

Los tiempos secundarios de actualmente ≥ 25% se reducen mediante:

- medidas de optimización en el control de la fabricación mecánica

- medidas organizativas (formación sobre métodos, normalización, sensibilización mediante la visualización de los tiempos secundarios)

- Comparación diaria de los objetivos y la realidad de los pedidos

- Identificación rápida de las causas de desviaciones y, si es necesario, inicio de mejoras

Potencial 5:

Gestión de la tolerancia

- Determinación de las tolerancias de las herramientas (desarrollo, diseño, fabricación, gestión de calidad) según las especificaciones:

- ¿Qué es necesario para en funcionamiento?

- ¿Qué es factible o económico para la fabricación mecánica?

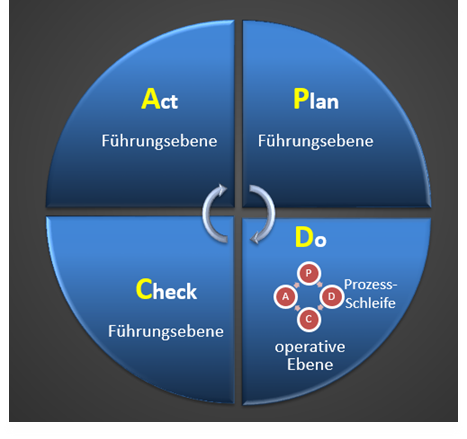

- ¿Qué se necesita para la simulación y las pruebas? - Introducir el ciclo P-D-C-A para el proceso

- Instalar la función de driver (director de proyecto)

Potencial 6:

Nuevo proceso de planificación

- División de la tramitación de pedidos en planificación y control de la fabricación mecánica

- Integración organizativa

- Colocar la planificación y el control de la fabricación mecánica directamente bajo la dirección del departamento de fabricación mecánica

- Reunir la planificación y el control de la fabricación mecánica en el espacio (aprovechar las sinergias)

- Asignación clara de tareas con reglas de representación

- Normalización de los procesos (planificación interna/externa de la fabricación mecánica y control de la misma)

- Establecer y aplicar normas comunes conjuntamente

- Introducir BDE como sistema de respuesta principal

- Respuestas parciales al final del turno o cambio/interrupción de pedidos

- Establecer la gestión de la visualización (instalaciones clave)

- Coordinación periódica/información/indicadores para las ventas sobre la utilización de la capacidad

- Mayor planificación de los pedidos de almacenamiento/artículos recurrentes

Los siguientes objetivos pueden alcanzarse con el proceso de planificación rediseñado:

- Reducción de las piezas que faltan y de los factores de interferencia

- Reducción de reprogramaciones a corto plazo

- Estabilización de la fabricación mecánica

- Reducción de los Plazos (de entrega) - con lo que se incrementa la capacidad disponible

- Utilización optimizada de la fabricación mecánica

- Aumento de la productividad de la fabricación mecánica

- El departamento de ventas recibe información sobre la utilización de la producción

- Mejora significativa del cumplimiento de los plazos

- Datos fiables para el cálculo

- Creación de valor permanece en la empresa

- Reducción de los costes derivados por retraso en la entrega

Bettina Dirks

Bettina Dirks