Periodo del progetto: Ottobre 2016 - Gennaio 2017

Austria, Vorarlberg

Consulenti coinvolti: 2

Situazione iniziale

In un’azienda metalmeccanica, la produzione meccanica è un punto di congestione per la fornitura della produzione in serie a valle. La direzione ha commissionato da REFA-Beratung una revisione esterna della pianificazione, dei processi e dei flussi di lavoro, nonché dell’utilizzo degli impianti, in particolare nell’area di strozzature “tornitura dura e rettifica in tondo”.

Obiettivo della consulenza REFA

L’obiettivo della consulenza consisteva nell’effettuare analisi dettagliate e sviluppare proposte per migliorare i flussi di lavoro, i processi e ottimizzare il flusso dei materiali.

Tipo di incarico e approccio

Rilevamento della situazione effettiva

- Analisi dettagliata del processo di pianificazione interno ed esterno, dal ricevimento dell'ordine alla preparazione del lavoro

- Analisi dettagliata della pianificazione della capacità interna ed esterna di dipendenti e macchine

- Analisi dei flussi di lavoro dei dipendenti, in particolare negli impianti tendenti a strozzature: Chi fa cosa e, soprattutto, come?

- Analisi delle attività dei dipendenti, soprattutto negli impianti tendenti a strozzature, per registrare le quote di tempo produttive e improduttive dei dipendenti

- Analisi del flusso di materiali, in particolare negli impianti a strozzature, per determinare la dimensione temporale della fornitura e dello smaltimento dei materiali e i problemi di interfaccia

- Analisi del tempo di messa a punto, particolarmente negli impianti a strozzature, al fine di registrare e valutare le singole fasi di messa a punto

- Analisi del livello di utilizzo degli impianti. I tempi di utilizzo principale e secondario degli impianti sono registrati mediante campionamenti delle attività.

- Valutazione delle quote di tempo produttivo e improduttivo dei dipendenti. Sulla base della distribuzione percentuale del tempo produttivo e improduttivo, è possibile sviluppare proposte per nuovi processi di lavoro, attività e un flusso di materiali ottimizzato.

Determinazione del potenziale

Dalle analisi di cui sopra, i potenziali vengono identificati e, se possibile, valutati monetariamente.

Misure per sfruttare il potenziale

Potenziale 1:

Considerare i fattori di pianificazione (pianificazione della capacità)

Per quanto riguarda la capacità disponibile per macchina, è necessario tenere conto anche dei seguenti fattori di pianificazione:

- Quota di inattività in % - Determinazione delle capacità non disponibili per anno e per macchina

- Quota di interruzione in % - risultato dell’ Analisi del livello di utilizzo per macchina (malfunzionamenti durante il turno)

Potenziale 2:

Ridurre le quote di tempo improduttivo

Riduzione delle quote di tempo improduttivo sui torni dall'attuale ≥ 35 %

attraverso

- Eliminazione della programmazione in macchina: i programmi vengono scritti “in anticipo”.

- Installazione della Preparazione degli utensili (per esempio in segheria)

Potenziale 3:

Riduzione dei tempi di messa a punto

Occorre analizzare le cause degli ordini urgenti ed eliminare progressivamente gli “ordini imputabili allo stabilimento”.

Grazie al nuovo processo di pianificazione, non ci sono più ordini non pianificati e quindi nessuna interruzione degli ordini.

La capacità degli ordini a più alta priorità deve essere pianificata costantemente all’interno del nuovo processo di pianificazione.

Potenziale 4:

Riduzione dei tempi secondari

I tempi secondari, attualmente ≥ 25%, vengono ridotti tramite:

- Misure di ottimizzazione nel controllo della produzione meccanica

- Misure organizzative (formazione sui metodi, standardizzazione, sensibilizzazione attraverso la visualizzazione dei tempi secondari)

- Confronto giornaliero tra obiettivi ed effettivi degli ordini

- Identificazione immediata delle cause delle anomalie e, se necessario, avvio di miglioramenti

Potenziale 5:

Gestione della tolleranza

- Determinazione delle tolleranze degli utensili (sviluppo, costruzione, produzione, gestione della qualità) in base alle specifiche:

- Cosa è necessario per il funzionamento?

- Cosa è fattibile o redditizio per la produzione meccanica?

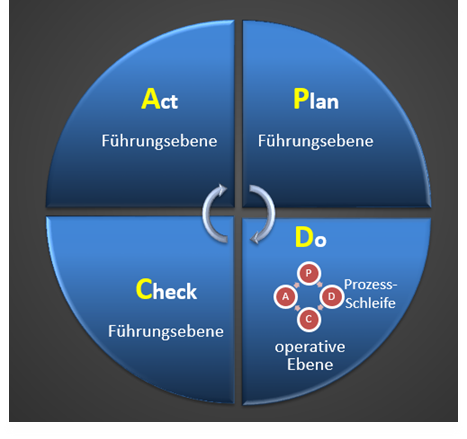

- Cosa è necessario per la simulazione, per il test? - Introdurre il ciclo P-D-C-A per il processo dei flussi

- Installare la funzione di driver (project manager)

Potenziale 6:

Nuovo processo di pianificazione

- Divisione dell’elaborazione degli ordini in pianificazione e controllo della produzione meccanica

- Integrazione organizzativa

- Porre la pianificazione e il controllo della produzione meccanica direttamente sotto la direzione del dipartimento della produzione meccanica

- Combinare la pianificazione e il controllo della produzione meccanica nello spazio (sfruttare le sinergie)

- Assegnazione chiara dei compiti con regole di rappresentanza

- Standardizzazione dei processi (pianificazione interna/esterna e controllo della produzione meccanica)

- Stabilire e implementare insieme regole comuni

- Introdurre il BDE come sistema di feedback principale

- Conferme parziali alla fine di un turno o di un cambio/interruzione di ordine

- Creare una gestione della visualizzazione (installazioni chiave)

- Coordinamento regolare/informazioni/numeri di riferimento per le vendite sul grado di utilizzazione

- Maggiore pianificazione degli ordini di magazzino/degli articoli ricorrenti

Con il processo di pianificazione riconfigurato possono essere raggiunti i seguenti obiettivi :

- Riduzione delle parti mancanti e dei fattori di disturbo

- Riduzione delle ripianificazioni a breve termine

- Stabilizzazione della produzione meccanica

- Riduzione del Lead time - aumentando così la capacità disponibile

- Utilizzo ottimizzato della produzione meccanica

- Aumento della produttività della produzione meccanica

- Il dipartimento delle vendite riceve informazioni sull’utilizzo della produzione

- Miglioramento significativo del rispetto delle scadenze

- Dati affidabili per il calcolo

- Creazione di valore rimane in-house

- Riduzione dei costi successivi dovuti a ritardi di consegna

Bettina Dirks

Bettina Dirks