Periodo del proyecto: Junio 2019 - Julio 2019

Asesores involucrados: 2

Situación inicial

El cliente es una empresa de pintura de ámbito internacional que suministra tanto a la industria automovilística como a la tecnología médica.

La empresa encargó a REFA-Consulting la realización de un Análisis de potencial para comprobar si los Plazos de entrega en el ámbito del control de la calidad puede reducirse. El análisis fue realizado sistemáticamente por REFA-Consulting utilizando la Metodología REFA.

Objetivo del asesoramiento REFA

El objetivo de la consultoría era examinar el potencial de reducción de los Plazos de entrega en el control de la calidad. La observación del proceso debe llevarse a cabo desde la recepción hasta la autorización de la muestra al final del control de la calidad.

En el concepto de organización de la empresa se han tenido en cuenta las siguientes condiciones marginales:

- carga de trabajo fluctuante debido a los picos de productividad y a un número de bucles de ajuste imposible de planificar,

- plazo de entrega rápido de una muestra en contraposición al procesamiento de un alto número de muestras,

- Reducción de los Tiempos de espera en las interfaces,

- compleja tarea de planificación de la utilización de las fabricaciones (capacidad y cualificación),

- reducción del plazo de entrega dentro de los pasos individuales de procesamiento (paralelización/aceleración de los procesos), así como

- Dimensionamiento del equipo y planificación de la capacidad, especialmente los ajustes.

Encargo y procedimiento

El examen de los procesos reales en en control de la calidad constituye la base del estudio REFA. Sobre esta base, REFA-Consulting busca soluciones para la optimización de los procesos y desarrolla una organización de flujos de trabajo optimizada. El desarrollo de una disposición optimizada en el control de la calidad es el siguiente paso, al que sigue la evaluación de los potenciales de la organización de flujos de trabajo optimizada. Al final del proyecto, se desarrolla e implementa el procedimiento posterior para la aplicación de la organización de flujos de trabajo modificada.

Resumen de los resultados (extracto)

Consideración de los procesos reales:

En el ámbito del aseguramiento de calidad, la mayoría de las muestras son procesadas actualmente por un empleado. Lo lleva a cabo en tres pasos:

- Determinación de los valores húmedos

- Comprobación del barnizdao

- Preparación de la evaluación de autorización o, en su caso, de la instrucción de ajuste

En algunos ámbitos, por ejemplo en el sector del automóvil, existe una división del trabajo en el procesamiento de las muestras. Aquí, las muestras se procesan en diferentes "pools". Un análisis de las muestras revela que aproximadamente el 60 % de las muestras conducen a la autorización tras la determinación de los valores iniciales. Esta constatación es un elemento esencial para las siguientes consideraciones. Se pueden extraer las siguientes conclusiones:

Se analiza una parte significativa de muestras que requieren una calificación inferior. El resultado son unos costes de personal elevados y una dependencia en cuanto al personal.

Debido a la forma de organización, a menudo faltan equipos y sustancias para analizar las muestras en los distintos sistemas de trabajo. Esto conduce a despilfarros, ya que se crean tiempos de desplazamiento y esfuerzos de búsqueda que no crean valor.

La planificación actual de las muestras se lleva a cabo con relación a las personas. Esto depende de las cualificaciones de los respectivos empleados. Esta circunstancia provoca un mayor esfuerzo de planificación para la gestión de los turnos y unos resultados de planificación no óptimos.

En el ámbito del aseguramiento de calidad no se reconoce una producción en flujo debido a una estructura que ha evolucionado con el tiempo. Esto repercute negativamente en los tiempos de los pedidos y en los plazos de entrega.

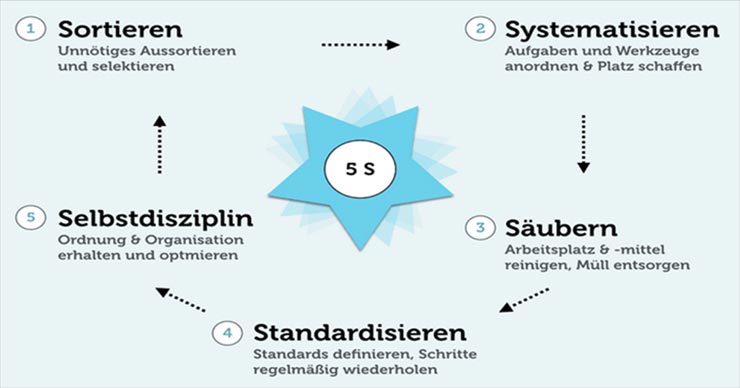

Al observar los sistemas de trabajo individuales y su diseño, se nota una falta de estrategia 5S en comparación con los competidores. El resultado son partes del proceso que no crean valor. Debido a la organización de los flujos de trabajo existente, las muestras sólo pueden combinarse y diseñarse de forma insuficiente en un proceso optimizado.

Desarrollo de soluciones:

Tras un cuidadoso análisis, el Equipo de asesores desarrolló soluciones correspondientes. Como ya se ha descrito, alrededor del 60% de los análisis pasan por una fase de procesamiento y sólo se autorzan después. El cambio en la organización de los flujos de trabajo debe optimizarse como sigue:

La proporción de muestras podría procesarse con un perfil de calificación inferior en el futuro. Para ello, se estableció una separación espacial entre A y B. Al cambiar la organización de la organización de los flujos de trabajo desarrollada, se pueden combinar las muestras, diseñar los sistemas de trabajo de forma más óptima y utilizar los equipos de forma más eficiente.

Eso permite aliviar a los empleados del área A y se liberan aquí recursos para las actividades más cualificadas de "evaluaciones de autorización o, en su caso, instrucciones de ajuste". Esto conlleva una importante reducción de los plazos de entrega y reduce la actual dependencia de personal altamente cualificado.

Se desarrollaron otras soluciones para el área B. La organización optimizada de los flujos de trabajo en el área B debería incluir los siguientes cambios. Creación de un paso de trabajo con respecto a a los productos "húmedos" (pintados) para el área B con el fin de aliviar al personal de estas tareas también aquí. En los bucles de procesamiento posteriores, los valores húmedos deben ser procesados por el personal de reproducción por razones de calidad. Las ventajas ya se han descrito en el área A y también aumentan el valor añadido aquí. Las tareas de planificación de los jefes de turno se simplifican considerablemente.

No se prevén cambios en el área C. Las muestras a procesar allí son muestras elaboradas o muestras que interferirían con el principio de flujo. El principio 5S debe reactivarse en el contexto de la reestructuración.

Resultado del proyecto de asesoramiento / evaluación de los potenciales (extracto)

El mayor potencial se encuentra en la producción en células con respecto a los productos "húmedos" (pintados) Por un lado, se puede emplear a personal menos cualificado, lo que permite reducir los costes de personal. Por otro lado, el tiempo de pedidoy el plazo de entrega se reducirán en un 10% aproximadamente. Esto significa que, con las capacidades actuales, es poco probable que se produzcan picos de productividad.

La reestructuración aumentará inevitablemente la capacidad del área B. Por lo tanto, este ámbito puede centrarse en las evaluaciones de autorización de alta calidad y en la instrucción de ajustes. Esto también permitirá reducir los plazos de entrega en un 5 % aproximadamente.

Mediante un diseño coherente del puesto de trabajo se puede descubrir un mayor potencial. Tras un diseño óptimo de los sistemas de trabajo, es posible alcanzar un potencial de aproximadamente un 5 % sin grandes esfuerzos.

Bettina Dirks

Bettina Dirks